Home >O que fazemos >Guia de Desenho

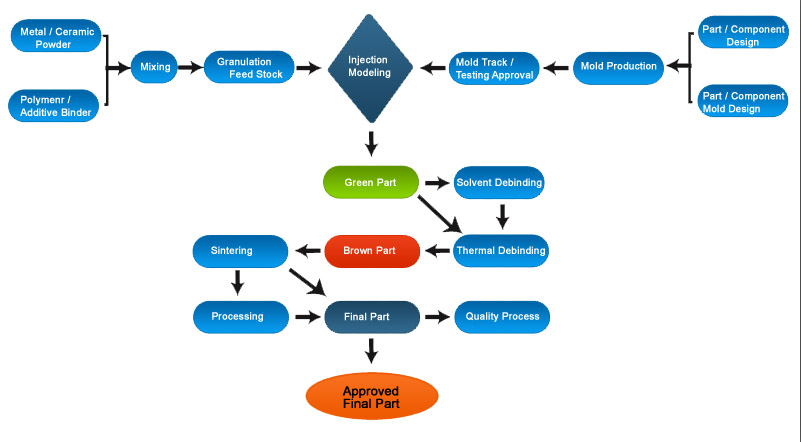

A moldagem por injeção de metal (MIM) envolve misturar uniformemente pó sólido com um aglutinante orgânico. A mistura é então granulada e injetada em uma cavidade de molde usando uma máquina de moldagem por injeção aquecida, onde solidifica para formar a parte moldada. O aglutinante na parte moldada é posteriormente removido através de decomposição química ou térmica. Finalmente, o produto é obtido por sinterização e densificação.

Comparado aos processos tradicionais, MIM oferece várias vantagens, incluindo alta precisão, estrutura uniforme, excelente desempenho e baixo custo de produção. Suas aplicações abrangem várias indústrias, como engenharia de informação eletrônica, equipamentos biomédicos, equipamentos de escritório, automóveis, máquinas, hardware, equipamentos esportivos, relógios e relógios, armas e aeroespacial.

Devido ao seu potencial para revolucionar a tecnologia de formação e processamento de peças, MIM é muitas vezes referido como " hoje' Tecnologia de moldagem de peças mais quentes" e" a tecnologia de formação do século XXI.& quot;

Projetar componentes para moldagem por injeção de metal (MIM) é semelhante a projetar para moldagem por injeção de plástico em vez de outros processos de formação de metal. Ao desconsiderar as limitações das tecnologias tradicionais de conformação de metais, o engenheiro de projeto tem a liberdade de reimaginar um componente de uma nova perspectiva. Este processo de pensamento pode considerar reduzir o conteúdo material, consolidar múltiplos componentes em um, ou incorporar características funcionais e decorativas desde o início.

Para utilizar plenamente as vantagens de MIM na concepção de qualquer peça, seja um projeto novo ou uma conversão de outro processo de fabricação, nós fornecemos um conjunto de diretrizes para melhorar sua manufaturabilidade. Além disso, esta seção inclui informações sobre operações secundárias.

Há uma enorme lista de aplicativos, que fazem uso de Peças para moldes de injeção metálica e componentes. Aqui estão algumas aplicações mais comuns de peças de molde de injeção de metal fornecidas pela Harber Metal:

1. Fechaduras eletrônicas

2. Relógios

3. Automóvel

4. Apoio à indústria electrónica

5. Conjuntos de eixos

6. Núcleos de alojamento do eixo

7. Corpos de válvulas

8. Braços de suspensão

9. Engrenagem do trilho e do interruptor

10. Controlo térmico

11. Fixadores

12. Dispositivos médicos

13. Tensores

14. Blocos de módulos

15. Engrenagens de catraca

16. Eixos de saída

-- A peça de metal MIM deve ser projetada para facilitar a remoção fácil da matriz. As paredes laterais devem ser verticais; os eixos do furo devem ser paralelos à direção de abertura e fechamento da matriz.

-- Furos, mesmo formas complexas, são possíveis na direção de compressão. O menor diâmetro do furo é de 1,5 mm (0,060 pol).

-- A espessura da parede deve ser adequada para o processo, tipicamente 1,5 mm (0,060 pol) mínimo. A relação comprimento/espessura pode ser de até 18 no máximo - isso garante que o ferramental seja forte. No entanto, ao contrário de outros processos, as espessuras da parede podem variar, o que dá ao designer mais flexibilidade na concepção das peças.

-- Os subcutâneos não são permitidos, pelo que os desenhos têm de ser ajustados para evitar esta limitação. Roscas para parafusos não podem ser formadas e precisam ser usinadas mais tarde.

-- Rascunhos geralmente não são necessários, exceto para recessos feitos por um perfurador criando um buraco cego. Neste caso, recomenda-se um rascunho de 2 graus. Note que o requisito de rascunho é menos rigoroso do que outros processos de formação, tais como fundição, moldagem etc.

-- As tolerâncias são de 0,3% nas dimensões. Se a repressão for feita, as tolerâncias podem ser tão boas quanto 0,1%. Reprimir, no entanto, aumenta o custo do produto.

Entendemos que o tempo é essencial. Criar novos produtos e soluções do zero é ótimo, mas eles precisam ser testados em cenários reais. E têm de ser testados rapidamente. Que' s onde Harber metal' s capacidades são excelentes, e onde continuamos investindo em nosso serviço. Colaboramos com os nossos clientes desde o início do ciclo de design. A partir de uma ideia preliminar, podemos prototipar novos projetos a uma velocidade incrível – às vezes até dentro de 24 horas – graças aos nossos engenheiros de projeto altamente qualificados e nossa experiência.

| Sistema material | Modelo de liga metálica | Pedido apresentado |

| Sistema de baixa liga | Fe2Ni, Fe8Ni | Peças estruturais em automóveis, indústrias mecânicas etc. |

| Aço inoxidável | 316L, 304, 17-4PH, 420, 440C | Dispositivos médicos, relógios |

| Liga dura | WC-Co | Vários tipos de ferramentas de corte, relógios |

| Liga pesada | W-Ni-Fe, W-Ni-Cu, W-Cu | Militar, telecomunicação |

| Liga de titânio | Ti, Ti6Al4V | Dispositivos médicos, partes estruturais militares |

| Aço para ferramentas | CrMo4, M2 | Todo o tipo de ferramentas |

| Material | Densidade | Dureza | Resistência à tracção | Alongamento | |

| g/cm³ | Rockwell | Mpa | % | ||

| Liga à base de ferro | PIM-2200 (estado de sinterização) | 7.65 | 45HRB | 290 | 40 |

| PIM-2700 (estado de sinterização) | 7.65 | 69HRB | 440 | 26 | |

| PIM-4605 (estado de sinterização) | 7.62 | 62HRB | 415 | 15 | |

| PIM-4605 (têmpera, têmpera) | 7.62 | 68 HRB | 1655 | 2 | |

| Aço inoxidável | PIM-316L (estado de sinterização) | 7.92 | 67HB | 520 | 50 |

| PIM-17-4PH(estado de sinterização) | 7.50 | 27HRC | 900 | 6 | |

| PIM-17-4PH(estado de sinterização) | 7.50 | 40HRC | 1185 | 6 | |

| PIM-430L | 7.50 | 65HRC | 415 | 25 | |

| Liga de tungsténio | 95%W-Ni-Fe | 18.1 | 30 | 960 | 25 |

| 97%W-Ni-Fe | 18.5 | 30 | 940 | 15 | |

| Característica | Fundição de precisão | MIM |

| Diâmetro mínimo do furo | 2mm | 0, 4mm |

| Profundidade máxima para furo cego de 2mm | 2mm | 20mm |

| Espessura mínima da parede | 2mm | 0, 3mm |

| Espessura máxima da parede | Sem limite | 10mm |

| Tolerância para 4 mm de diâmetro | ±0, 2mm | ±0.04 |

| Rugosidade da superfície (Ra) | 5μm | 1μm |

| Processo Conteúdo | MIM

Send A Message Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can. |