금속 부품은 업종과 설계에 따라 특성과 응용이 다르다.금속 부품을 생성하려면 엔지니어와 설계자가 부품의 재료, 제조 프로세스 및 사용 사례를 이해해야 합니다.금속 부품을 만드는 방법은 여러 가지가 있는데, 각각의 방법은 모두 자신의 장점과 단점을 가지고 있다.본고는 금속 부품의 주요 제조 방법과 그 장단점을 간략하게 소개할 것이다.

금속 부품의 제조 방식은 큰 차이가 있을 수 있다.각 프로세스에는 고유한 장점, 호환되는 재료 및 저울질이 있습니다.제조 방법론의 범위를 더 자세히 이해하면 이러한 의사 결정 프로세스가 향상됩니다.이것은 사용자화 금속 부품을 생성하는 데 사용할 수 있는 8가지 다른 제조 프로세스에 대한 개요입니다.

다음은 다음과 같습니다.

디지털 밀링 및 디지털 선반가공

압출

금속 주물

압주

금속 주사 성형

단조

판금 및 프레스

금속 3D 프린팅

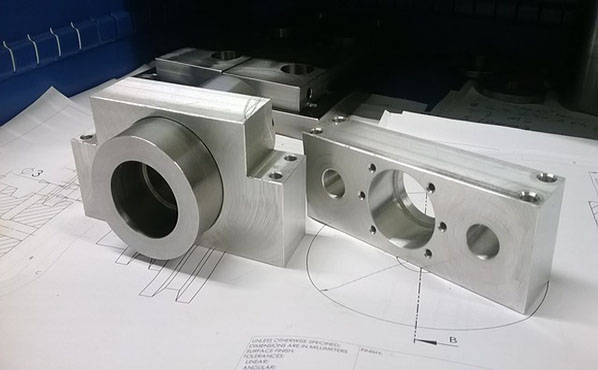

디지털 제어 가공 기술은 주로 두 가지 유형이 있다.디지털 밀링 머신은 자동 절단기이다.그들은 회전 스핀들 헤드를 사용하여 불필요한 재료를 가공합니다.이 회전은 재료를 고정 도구를 기준으로 회전시켜 원하는 모양으로 제거합니다.플라스틱, 알루미늄, 스테인리스 스틸 및 티타늄을 포함한 다양한 재료에 적용됩니다.

수치 제어 선반가공은 수치 제어 선반 또는 다중 축 수치 제어 선반가공 센터를 사용합니다.제조업체는 수치 제어 선반을 사용하여 부품의 원통 및 동심 피쳐가 있는 재료를 선반가공합니다.전동 선반에는 스탠드 밀링과 드릴이 포함되어 있어 플랫폼을 교체하지 않고도 오프셋 기능을 만들 수 있다.일반적으로 스위스 공작기계라고 불리는 전문 디지털 제어 선반은 공작기계 내에 여러 공구와 주축을 조합하여 복잡한 기능을 가진 작은 부품을 신속하게 생산하기 위한 것이다.

일반적인 선반은 중심 축에서 부품을 회전하여 강성 컷 도구를 결합하여 피쳐를 제거합니다.선반이 수행하는 다른 기능으로는 내부 스레드 및 외부 스레드 생성, 플랜지 피쳐 생성, O-루프 슬롯 및 롤링이 있습니다.

수치 제어 선반과 수치 제어 밀링반은 서로 다른 축 구성을 가지고 있다.CNC 선반은 일반적으로 단일 주 축이 있는 3축 또는 4축 작업셀입니다.3축 수치 제어 가공은 X, Y 및 Z축에서 재료를 가공하고 세 방향 모두에서 절단 부스러기를 제거합니다.4축 머시닝은 밀링의 기울기 평면 외부 동작에 선반의 동심 특성을 결합합니다.선반은 원형 부품에 이상적이며 불규칙한 형태와 날카로운 가장자리에 더 밀집되어 있지만 밀링반은 반대입니다.

최신 디지털 제어 기술은 최대 5개의 축을 지원합니다.이러한 도구는 기존의 X, Y 및 Z축에 기울기 및 회전 기능을 추가하여 보다 자세한 부품을 정확하게 가공합니다.5축 머시닝은 한 번의 작업으로 더 많은 부품 피쳐를 생성할 수 있으므로 더 효과적입니다.밀링은 일반적으로 3축, 4축 및 5축을 사용하는 다양한 구성으로 구성됩니다.

CNC는 컴퓨터 수치 제어를 나타내며, 운영자는 G 코드를 사용하여 수치 제어 밀링머신과 선반을 제어하며, G 코드는 기계 움직임에 명령을 제공하는 프로그래밍 언어이다.현대 프로그래밍 명령은 CAM(컴퓨터 보조 제조) 소프트웨어를 사용하여 만들어집니다.이 코드는 기계가 블레이드를 어디로 이동할 것인지를 나타냅니다.또한 회전, 컷 깊이 및 가공소재 이동과 같은 속도 및 이송도 제어합니다. G 코드의 복잡성은 작업셀과 사용된 공구 그룹의 축 수에 따라 달라집니다.

수치 제어 밀링 머신과 수치 제어 선반은 유사한 재료에 적용됩니다.여기에는 알루미늄, 황동, 청동, 동, 강, 스테인리스 강, 티타늄 및 아연 합금이 포함됩니다.이러한 도구는 또한 PEEK 또는 PTFE와 같은 플라스틱 및 복합 재료, ABS, G-10 및 고성능 재료에도 적용됩니다.

디지털 밀링 머신은 정확하고 반복 가능하기 때문에 제조업의 주력군이다.즉, 빠른 프로토타입 설계와 소량 생산에 이상적입니다.재료의 다기능성 때문에 거의 모든 작업에 적합합니다.

디지털 제어 선반도 마찬가지로 통용된다.작업셀을 사용하여 생산하려면 핸즈프리 작업 설정이 더 적어야 하므로 일련의 사용 사례를 효과적으로 선택할 수 있습니다.일반적으로 부품의 형태와 규정된 공차는 선반이 필요한 동심 부품과 밀링이 필요한 필렛 등 두 가지 방법 중 어느 것을 사용할지 결정합니다.

항공우주와 국방

자동차

소비재

전자학

공업의

의료 및 치과

로봇

압출에는 가열을 촉진하는 금속이나 플라스틱이 금형을 통과하는 것이 포함된다.실천에서 그것은 치약 한 관을 짜는 것과 비슷하다.몰드는 파이프, L 구조 또는 더 복잡한 피쳐와 같은 메쉬 형태를 생성합니다.금속 부품의 압출은 일반적으로 가공, 드릴링 또는 기계 가공과 같은 사후 처리가 필요합니다.고정 횡단이 필요한 많은 부품에 적합합니다.

이는 압출형재가 거의 연속 횡단면을 가진 어떤 형태일 수 있기 때문이다.좋은 예는 프로그램 세트의 다른 창을 수용하는 여러 함수를 가진 창 프레임워크입니다.사각형, 원형 또는 육각형 파이프와 같은 중간 공간일 수도 있습니다.제조업체는 몰드 형태를 생성할 때 몰드 형태를 결정합니다.

세 가지 유형의 압출은 열압출, 냉압출, 마찰압출이다.열 압출은 작업 재료의 경화를 방지하기 위해 고온과 관련된다.냉압출은 실온에 접근해야 하는데, 이는 열압출보다 약간의 우세가 있다.이 재료는 더 견고하거나 산화도가 낮거나 공차가 작을 수 있습니다.마지막으로, 마찰 압출은 장약을 금형에 밀어 넣는 데 힘을 사용하는 것을 포함한다.

압출 재료는 pla일 수 있습니다.

Send A Message

Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can.